Niederspannungs-Elektromotoren

Niederspannungs-Elektromotoren

Die Hauptfunktion eines jeden Motors besteht darin, der Stromquelle eine konstante Strommenge zu entnehmen und diesen Strom dann in eine Wellendrehbewegung umzuwandeln. Diese Bewegung treibt Geräte und Ausrüstung innerhalb eines bestimmten Systems an. Die vom Motor aufgenommene Leistung hängt sowohl von der Spannung als auch von der Stromstärke ab, die er aufnimmt. Spannung und Stromstärke hängen zusammen – wenn Sie einen erhöhen, steigt natürlich auch der andere.

Zu viel zusätzlicher Strom kann jedoch dazu führen, dass die magnetischen Teile schneller überhitzen und verschleißen, als dies der Fall wäre, wenn die Spannung innerhalb eines zulässigen Bereichs gehalten würde. Der erhöhte Strom erhöht auch nicht den Gesamtwirkungsgrad des Motors – der größte Teil davon wird entlang der Drähte und Wicklungen im Gerät verschwendet.

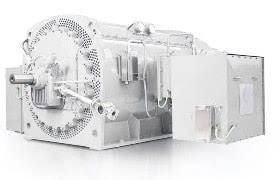

Eine Lösung für dieses Problem bieten Niederspannungs-Elektromotoren. Im Gegensatz zu herkömmlichen Wechselstrom-Induktionsmotoren sind sie für den Betrieb in einem breiten Spannungsbereich ausgelegt. Sie können auch mit höheren Drehzahlen betrieben werden als herkömmliche Wechselstrom-Induktionsmotoren. Dies ist wichtig, da dadurch die Effizienz verbessert und die Energiekosten langfristig gesenkt werden können.

niederspannungs elektromotoren

Infolgedessen steigt weltweit der Bedarf an Niederspannungsmotoren, da Unternehmen ältere ineffiziente Modelle durch neuere, energieeffizientere Modelle ersetzen. Regierungen und Regulierungsbehörden haben außerdem strengere Normen und Regeln zur Energieeffizienz erlassen, was das Wachstum dieses Sektors weiter vorangetrieben hat.

Niederspannungs-Elektromotoren

Es stehen zwei verschiedene Arten von Niederspannungs-Elektromotoren zur Verfügung: der Permanentmagnet-Synchronmotor und der Servomotor. Während Ersteres häufiger vorkommt, bietet Letzteres ein höheres Leistungsniveau und kann in komplexeren Anwendungen eingesetzt werden.

Der Hauptunterschied zwischen diesen beiden besteht darin, wie ihre Spulen miteinander verbunden sind. Bei einem herkömmlichen Rotordesign verfügt jede Phase des Motors über zwei Spulen, die parallel zueinander geschaltet sind. In einer Delta-Konfiguration wird jede Phase zum Mittelanschluss zweier Spulen und dann zu den Endanschlüssen der anderen beiden Spulengruppen geführt. Dadurch kann der Motor bei niedrigerer Versorgungsspannung einen höheren Stromwert ziehen.

Neben der erhöhten Effizienz und Vielseitigkeit sind Niederspannungsmotoren auch für ihre Sicherheits- und Explosionsschutzfunktionen bekannt. Dies macht sie zur idealen Wahl für den Einsatz in Anwendungen wie HVAC-Systemen, Pumpen, Lüftern, Kompressoren, Förderbändern, Aufzügen und Rolltreppen, Wicklern, Mischern und Knetern. Sie können auch in Verbindung mit SINAMICS-Umrichtern zur variablen Drehzahlregelung eingesetzt werden. Niederspannungsmotoren finden sich auch in den Industriezweigen der Automobil-, Luft- und Raumfahrt-, Elektronik- und Lebensmittelindustrie sowie in Bau- und Infrastrukturentwicklungsprojekten. Denn sie bieten ein hohes Maß an Zuverlässigkeit, einen effizienten Betrieb in allen Lastbereichen, eine hervorragende Energiebilanz und einen hervorragenden Explosionsschutz. Diese Eigenschaften machen sie zu idealen Motoren für viele Anwendungen weltweit.